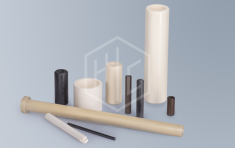

Керамические плунжеры

В отличие от пар трения подшипников скольжения, где в большинстве случаев имеет место вращение одного тела относительно другого, в агрегатах, использующих плунжеры или поршни, реализуется возвратно-поступательное движение. Пары трения в зависимости от конструкции агрегата могут быть различного исполнения как по материалам, так и по расположению твердого и упругого элемента (уплотнения), т.е. в конструкциях встречаются твердые вкладыши, по которым скользит упругий элемент, расположенный на поршне (например, буровые, грязевые, шламовые насосы) и твердые плунжера, которые скользят по сальниковой набивке во вкладыше пары трения (например – дозировочные, мембранные насосы и пр.). Вне зависимости от конкретной реализации пары трения, использование керамики в качестве материала твердого элемента существенно повышает характеристики и долговечность агрегата, что приводит к значительному экономическому эффекту на протяжении жизненного цикла оборудования. Для буровых грязевых насосов межремонтный период вырастает до 4000 часов и более, что в 5-10 раз больше, чем при использовании стальных втулок плунжеров. При сравнительных испытаниях плунжерных пар на стенде ГИПРОМУГЛЕМАШа сделаны выводы о том, что долговечность изготовленных и испытанных плунжеров с керамическими поверхностями в 50 раз выше, чем у плунжеров изготовленных из высоколегированной стали 95Х18. Можно выделить следующие факторы, обеспечивающие такой эффект:

В отличие от пар трения подшипников скольжения, где в большинстве случаев имеет место вращение одного тела относительно другого, в агрегатах, использующих плунжеры или поршни, реализуется возвратно-поступательное движение. Пары трения в зависимости от конструкции агрегата могут быть различного исполнения как по материалам, так и по расположению твердого и упругого элемента (уплотнения), т.е. в конструкциях встречаются твердые вкладыши, по которым скользит упругий элемент, расположенный на поршне (например, буровые, грязевые, шламовые насосы) и твердые плунжера, которые скользят по сальниковой набивке во вкладыше пары трения (например – дозировочные, мембранные насосы и пр.). Вне зависимости от конкретной реализации пары трения, использование керамики в качестве материала твердого элемента существенно повышает характеристики и долговечность агрегата, что приводит к значительному экономическому эффекту на протяжении жизненного цикла оборудования. Для буровых грязевых насосов межремонтный период вырастает до 4000 часов и более, что в 5-10 раз больше, чем при использовании стальных втулок плунжеров. При сравнительных испытаниях плунжерных пар на стенде ГИПРОМУГЛЕМАШа сделаны выводы о том, что долговечность изготовленных и испытанных плунжеров с керамическими поверхностями в 50 раз выше, чем у плунжеров изготовленных из высоколегированной стали 95Х18. Можно выделить следующие факторы, обеспечивающие такой эффект:

- снижение коэффициента трения в паре;

- повышение температурного диапазона эксплуатации;

- возможность получения высокого качества обработки поверхности трения (размерной точности и низкой шероховатости);

- высокая коррозионная стойкость.

Чаще других, в качестве материалов плунжерных пар применяются оксид алюминия, диоксид циркония и нитрид кремния.

Консультацию по любому интересующему Вас вопросу Вы можете получить у наших специалистов.